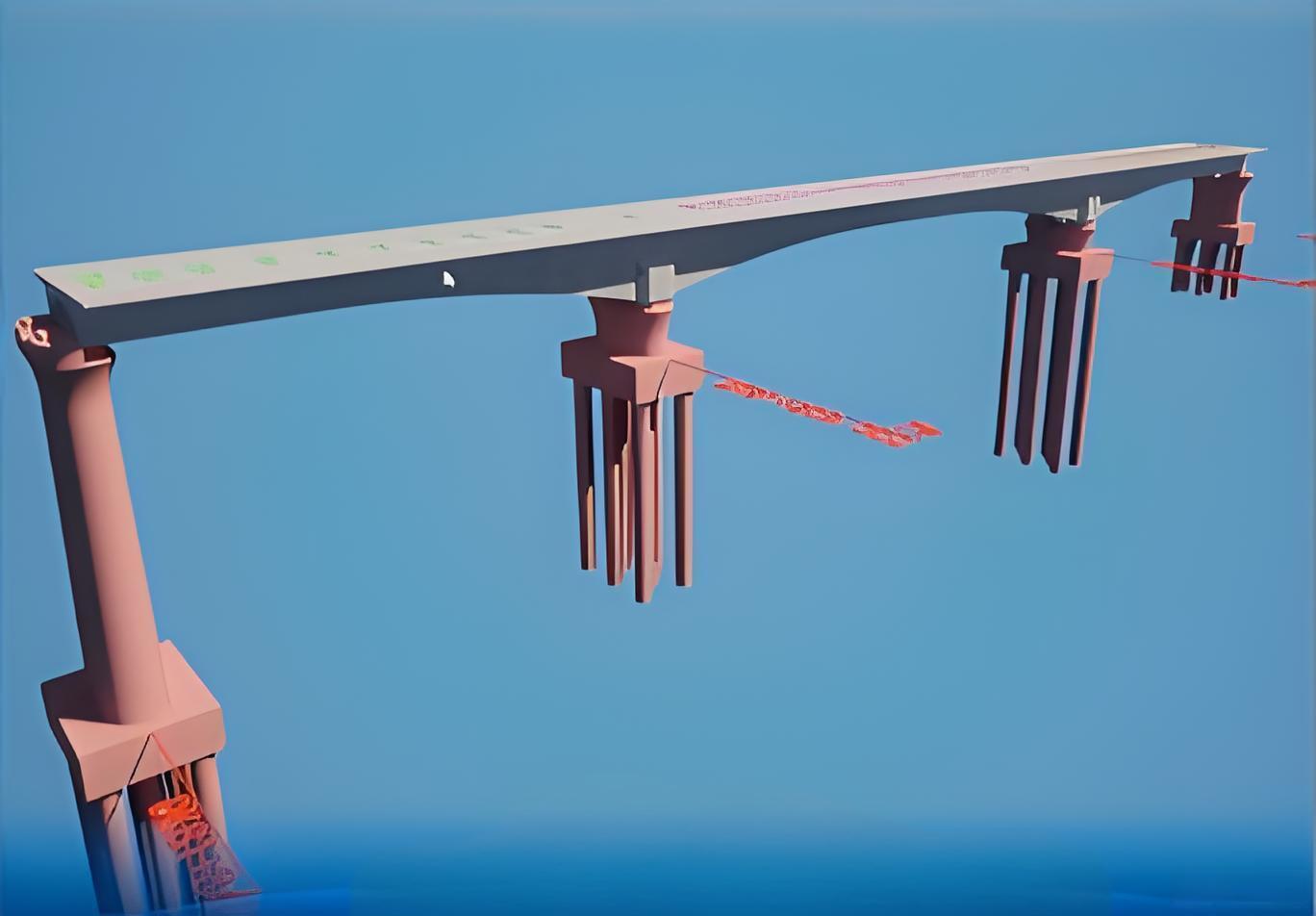

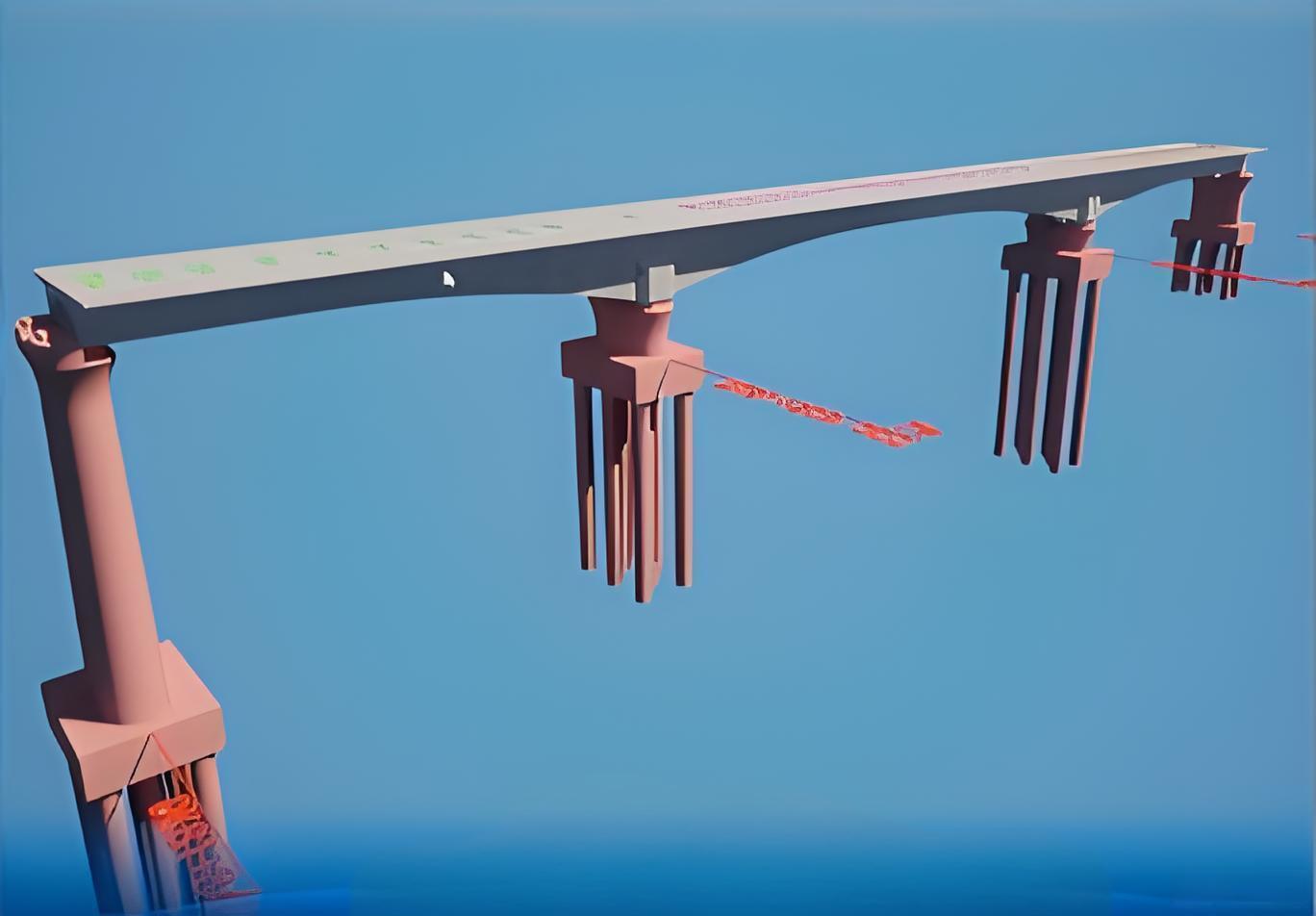

在众多桥梁建模案例中,杭州湾某智慧通道项目堪称数字化建造的典范。通过全面应用BIM建模技术,项目团队成功克服了复杂的海洋环境挑战,实现了设计施工一体化管控。这个桥梁建模案例不仅展现了智能建造的技术实力,更为同类跨海工程提供了可复制的解决方案。本文将深度剖析这一标杆项目的实施细节与创新突破。

一、项目背景:当传统方法遇到海洋挑战

2018年初,设计团队第一次踏勘杭州湾建设现场时,面对的是潮差大、流速急、地质条件复杂的严峻环境。传统设计方法在这里遇到了瓶颈——二维图纸难以准确表达曲面钢结构,手工计算无法精确模拟波浪荷载的影响。

最初的方案修改了17次,每次调整都牵一发而动全身。直到他们决定全面转向三维数字化建模,情况才开始转变。

二、技术突破:四大建模创新点

1. 全专业协同建模平台

项目建立了统一的BIM协同平台,将桥梁、道路、机电、景观等12个专业纳入同一模型。通过设置权限管理和版本控制,确保各专业设计实时同步。据统计,这一举措减少了85%的专业冲突问题。

2. 海洋环境参数化建模

针对特殊的海洋环境,团队开发了波浪、潮汐、风荷载的参数化模型。这些模型能够根据实测数据自动更新,实时反映环境条件变化对结构的影响。在台风“烟花”过境期间,该模型准确预测了桥梁的响应情况,为临时加固提供了科学依据。

3. 施工过程4D模拟

通过将三维模型与施工进度计划关联,项目实现了4D施工模拟。这使得管理团队能够提前发现施工顺序矛盾、大型设备进出场困难等132个潜在问题,并在施工前完成优化调整。

4. 预制构件数字化加工

所有钢结构构件均采用模型直接出图加工。项目与制造厂建立了数据直连,模型数据直接驱动数控机床,加工精度达到毫米级。现场安装时,超过95%的构件实现了一次安装到位。

三、实施难点与解决方案

难点一:海量数据处理

全桥模型包含超过200万个构件,文件大小达156GB,普通电脑根本无法运行。

解决方案:团队采用分布式云计算架构,将模型分割为36个逻辑分区,设计人员只加载需要编辑的区域。同时建立轻量化模型用于日常查看和协调。

难点二:海洋腐蚀环境模拟

传统防腐设计基于标准图集,无法准确反映杭州湾特殊的腐蚀环境。

解决方案:团队收集了周边海域10年的腐蚀监测数据,建立了区域腐蚀预测模型。基于此模型优化了涂层体系和阴极保护方案,预计可延长钢结构寿命15年以上。

难点三:施工精度控制

海上施工受风浪影响大,传统测量方法精度不足。

解决方案:采用北斗高精度定位与BIM模型结合的技术,开发了实时纠偏系统。当构件吊装偏离设计位置超过2厘米时,系统自动预警并给出调整建议。

四、效益分析:数字化带来的价值提升

经济效益

- 设计阶段:减少设计变更68次,节约设计成本约1200万元

- 施工阶段:减少返工和浪费,降低施工成本约8500万元

- 运维阶段:通过数字化交付,预计全生命周期可节约维护费用2.3亿元

管理效益

- 项目工期缩短4.5个月

- 安全事故率降低60%

- 质量问题减少75%

技术积累

- 形成跨海桥梁建模企业标准12项

- 获得发明专利8项

- 培养BIM技术骨干46人

五、行业启示:可复制的成功经验

这个桥梁建模案例的成功,为行业提供了三条重要经验:

1. 顶层设计至关重要

项目启动前就制定了完整的数字化实施方案,明确了各阶段目标和技术路线。这种“规划先行”的做法避免了实施过程中的方向摇摆。

2. 业务流程必须重构

数字化不是简单地将传统流程计算机化,而是要重新梳理和优化业务流程。项目团队花费了三个月时间进行流程再造,这是后期顺利实施的基础。

3. 人才培养需要提前

项目提前一年开始人员培训,不仅培训软件操作,更注重数字化思维的培养。这确保了技术落地时“有人会用、有人善用”。

六、未来展望:从项目成功到行业赋能

该项目完成后,建设方将全部模型和数据移交给运营单位,形成了完整的数字资产。目前,这些数据正被用于:

- 开发智能巡检系统,无人机可按照预设航线自动检测桥梁状况

- 建立结构健康监测平台,实时评估桥梁安全状态

- 为周边区域规划提供数据支持,助力智慧城市建设

更值得关注的是,该项目形成的技术标准和实施经验,已经被应用于后续三个跨海通道项目,产生了持续的技术溢出效应。

18122393143

18122393143